Riello RL 190 Instrucciones De Instalación, Uso Y Mantenimiento

Quemadores de gasóleo

Ocultar thumbs

Ver también para RL 190:

- Instrucciones para la instalación, uso y mantenimiento (80 páginas) ,

- Instrucciones de instalación, uso y mantenimiento (80 páginas) ,

- Instrucciones de instalación, uso y mantenimiento (40 páginas)

Tabla de contenido

Publicidad

Idiomas disponibles

Idiomas disponibles

Enlaces rápidos

Publicidad

Capítulos

Tabla de contenido

Resumen de contenidos para Riello RL 190

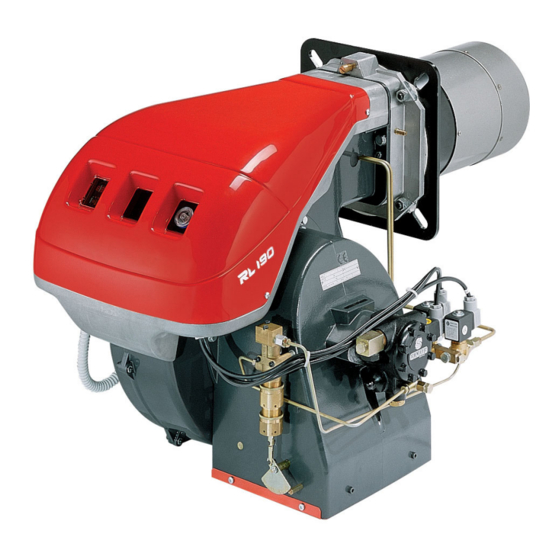

- Página 1 Instrucciones de instalación, uso y mantenimiento Light oil burners Quemadores de gasóleo Two-stage operation Funcionamiento a dos llamas CODE - CÓDIGO MODEL - MODELO TYPE - TIPO 3475613 RL 190 673 T1 20011008 RL 190 673 T1 2916074 (11) - 12/2020...

-

Página 3: Tabla De Contenido

Contents Declarations....................................2 Information and general instructions............................3 Information about the instruction manual ..............................3 2.1.1 Introduction........................................3 2.1.2 General dangers......................................3 2.1.3 Other symbols ......................................3 2.1.4 Delivery of the system and the instruction manual ............................4 Guarantee and responsibility..................................4 Safety and prevention................................5 Introduction........................................5 Personnel training .....................................5 Technical description of the burner ............................ -

Página 4: Declarations

The quality is guaranteed by a quality and management system certified in accordance with ISO 9001:2015. Manufacturer's Declaration RIELLO S.p.A. declares that the following products comply with the NOx emission limits specified by German standard “1. BIm- SchV release 26.01.2010”. -

Página 5: Information And General Instructions

Information and general instructions Information and general instructions Information about the instruction manual 2.1.1 Introduction WARNING: MOVING PARTS The instruction manual supplied with the burner: This symbol indicates that you must keep limbs is an integral and essential part of the product and must not away from moving mechanical parts;... -

Página 6: Delivery Of The System And The Instruction Manual

Information and general instructions 2.1.4 Delivery of the system and the instruction The system supplier must carefully inform the user about: – the use of the system; manual – any further tests that may be required before activating the When the system is delivered, it is important that: system;... -

Página 7: Safety And Prevention

Safety and prevention Safety and prevention Introduction The burners have been designed and built in compliance with the type and pressure of the fuel, the voltage and frequency of the current regulations and directives, applying the known technical electrical power supply, the minimum and maximum deliveries for rules of safety and envisaging all the potential danger situations. -

Página 8: Technical Description Of The Burner

Technical description of the burner Technical description of the burner Technical data MODEL RL 190 CODE 3475613 20011008 OUTPUT 2nd stage 1423 - 2443 Mcal/h 1224 - 2100 DELIVERY kg/h 120 - 206 1st stage 759 - 1423 Mcal/h 653 - 1224... -

Página 9: Technical Description Of The Burner

To reset, hold the pushbutton down for between 1 and 3 seconds. Motor trip: release by pressing the pushbutton on thermal cut- out 17)(Fig. 1). 4.3.1 Weight - approximate measurements The weight of the burner complete with its packaging is shown in table (Tab. A). RL 190 Tab. A 2916074... -

Página 10: Max. Dimensions - Approximate Measurements

Example: Fig. 3 D1246 delivery 65 kg/hour: The RL 190 Model burners can work in two ways: one-stage and diameter = 60 cm; length = 2 m. two-stage. Whenever the burner is operated in a much smaller commercial- 1st stage DELIVERY must be selected within area A of the ad- ly-available combustion chamber, a preliminary test should be jacent diagrams. -

Página 11: Installation

A burner label that has been tampered with, re- moved or is missing, along with anything else that prevents the definite identification of the burner makes any installation or maintenance work diffi- WARNING cult. RIELLO S.p.A. 0036 I−37045 Legnago (VR) D8965 Fig. 5 2916074... -

Página 12: Boiler Plate

Installation Boiler plate Drill the combustion chamber locking plate as shown in (Fig. 6). The position of the threaded holes can be marked using the ther- mal screen supplied with the burner. RL 190 325-368 M 16 Fig. 6 D455... -

Página 13: Choice Of Nozzles For 1St And 2Nd Stage

Choice of nozzles for 1st and 2nd stage The burner complies with the emission requirements of the EN 267 standard. In order to guarantee that emissions do not vary, kg/h (1) recommended and/or alternative nozzles specified by Riello in 12 bar 10 bar 12 bar 14 bar the Instruction and warning booklet should be used. -

Página 14: Nozzle Assembly

Installation Nozzle assembly At this stage of installation the burner is still disassembled from the blast tube; it is therefore possible to fit the nozzle with the box spanner 1)(Fig. 8)(16 mm), after having removed the plastic plugs 2)(Fig. 8), fitting the spanner through the central hole in the flame stability disk. -

Página 15: Combustion Head Setting

Turn screw 4)(Fig. 12) until the notch shown in diagram (Fig. 13) is level with the front surface of flange 5)(Fig. 10, pag. 12). Example: The RL 190 Model with two 18 GPH nozzles and 12 bar pump pressure. Fig. 12 Find the delivery of the two 18 GPH nozzles in (Tab. -

Página 16: Electrical System

Do not invert the neutral with the phase in the electrical supply line. Any inversion would cause a lockout due to firing failure. The RL 190 burners have been type-approved for intermittent operation. This means they should compulsorily be stopped at least once every 24 hours to enable the control box to perform checks of its own start-up effi- ciency. -

Página 17: Hydraulic System

Hydraulic system Hydraulic system Fuel supply The loop circuit Explosion danger due to fuel leaks in the pres- A loop circuit consists of a loop of piping departing from and re- ence of a flammable source. turning to the tank with an auxiliary pump that circulates the fuel Precautions: avoid knocking, attrition, sparks and under pressure. -

Página 18: Hydraulic Connections

Hydraulic system Hydraulic connections The pumps are equipped with a by-pass that connects return line with suction line. The pumps are installed on the burner with the by-pass closed by screw 6)(Fig. 21 pag. 18). It is therefore necessary to connect both hoses to the pump. The pump will break down immediately if it is run with the return line closed and the by-pass screw inserted. -

Página 19: Burner Calibration

Burner calibration Burner calibration Firing Check the correct working of the adjustment, com- Burner Stage mand and safety devices. WARNING Set switch 1)(Fig. 18) to "ON". During the first firing, during the passage from the 1st to the 2nd stage, there is a momentary lowering of the fuel pressure caused Fig. -

Página 20: Burner Starting

Burner calibration 2° 1° D3281 D3280 Yellow Green For further details see pag. 22. Fig. 20 8.2.1 Burner starting Starting phases with progressive time intervals shown in sec- onds: Control device TL closes. After about 3s: 0 s: The control box starting cycle begins. ... -

Página 21: Steady State Operation

Burner calibration 8.2.2 Steady state operation 8.2.5 Final checks Darken the flame sensor and switch on the control System equipped with one control device TR devices: the burner should start and then lock-out about 5 s after opening of the 1st stage operation valve. Once the starting cycle has come to an end, the command of the ... -

Página 22: Maintenance

Maintenance Maintenance Notes on safety for the maintenance The periodic maintenance is essential for the good operation, Before carrying out any maintenance, cleaning or checking oper- safety, yield and duration of the burner. ations: It allows you to reduce consumption and polluting emissions and to keep the product in a reliable state over time. -

Página 23: Opening The Burner

Maintenance Flame sensor (Fig. 23) Flame inspection window (Fig. 24) Clean the glass cover from any dust that may have accumulated. Clean the glass. Sensor 1) can be removed by pulling it outward forcefully. D709 Fig. 24 D1254 Flexible hoses Check to make sure that the flexible hoses are still in good con- Fig. -

Página 24: Burner Start-Up Cycle Diagnostics

Maintenance Burner start-up cycle diagnostics During start-up, indication is according to the following table: Colour code table Sequences Colour code Pre-purging Ignition phase Operation, flame ok Operating with weak flame signal Electrical supply lower than ~ 170V Lockout Extraneous light Key: Yellow Green... -

Página 25: Software Diagnostics

Maintenance Software diagnostics Reports burner life by means of an optical link with the PC, indicating hours of operation, number and type of lock-outs, serial number of control box etc. To view diagnostics, proceed as follows: – Hold the button down for more than 3 seconds once the red LED (burner lock-out) remains steadily lit. A yellow light pulses to tell you the operation is done. - Página 26 Maintenance SIGNAL FAULT PROBABLE CAUSE SUGGESTED REMEDY 7 led blinks Flame detachment 34 - Poorly adjusted head ......Adjust, see pag.

-

Página 27: Electrical Panel Layout

Índice Declaraciones ..................................... 2 Informaciones y advertencias generales ..........................3 Información sobre el manual de instrucciones ............................3 2.1.1 Introducción.......................................3 2.1.2 Peligros generales.....................................3 2.1.3 Otros símbolos ......................................3 2.1.4 Entrega de la instalación y del manual de instrucción ..........................4 Garantía y responsabilidades..................................4 Seguridad y prevención................................ -

Página 28: Declaraciones

La calidad está garantizada mediante un sistema de calidad y management certificado según ISO 9001:2015. Declaración del fabricante RIELLO S.p.A. declara que los siguientes productos respetan los valores límite de emisión de los NOx impuestos por la legislación alemana “1. BImSchV versión 26.01.2010”. -

Página 29: Informaciones Y Advertencias Generales

Informaciones y advertencias generales Informaciones y advertencias generales Información sobre el manual de instrucciones 2.1.1 Introducción ATENCIÓN ÓRGANOS EN MOVIMIENTO El manual de instrucción entregado como suministro del quema- Este símbolo proporciona informaciones para evi- dor: tar el acercamiento de las extremidades a órga- ... -

Página 30: Entrega De La Instalación Y Del Manual De Instrucción

Informaciones y advertencias generales 2.1.4 Entrega de la instalación y del manual de El proveedor de la instalación informe con precisión al usua- rio acerca de: instrucción – el uso de la instalación, En ocasión de la entrega de la instalación es necesario que: –... -

Página 31: Seguridad Y Prevención

Seguridad y prevención Seguridad y prevención Introducción Los quemadores fueron diseñados y fabricados en conformidad máximos con los cuales está regulado el quemador, la presuriza- con las normas y directivas vigentes, aplicando las regulaciones ción de la cámara de combustión, las dimensiones de la cámara técnicas de seguridad conocidas y previendo todas las situacio- de combustión, la temperatura ambiente, deben estar compren- nes de peligro potenciales. -

Página 32: Descripción Técnica Del Quemador

Descripción técnica del quemador Descripción técnica del quemador Datos técnicos MODELO RL 190 CÓDIGO 3475613 20011008 POTENCIA llama 2° 1423 - 2443 Mcal/h 1224 - 2100 CAUDAL kg/h 120 - 206 llama 1° 759 - 1423 Mcal/h 653 - 1224... -

Página 33: Descripción Técnica Del Quemador

1 y 3 segundos. Bloqueo motor: para desbloquear, oprimir el pulsador del relé térmico 17)( Fig. 1) 4.3.1 Peso - medidas aproximadas El peso del quemador más lo del embalaje figura en la tabla (Tab. A). RL 190 Tab. A 2916074... -

Página 34: Dimensiones Máximas Medidas Aproximadas

D1246 Fig. 3 En (Fig. 4) se indica el diámetro y longitud de la cámara de com- Estos quemadores RL 190 pueden funcionar de dos modos: mo- bustión de la caldera de prueba. nollama y billama. Ejemplo: Caudal 65 kg/hora: El CAUDAL en 1ª... -

Página 35: Instalación

La alteración, remoción, la ausencia de la placa de identificación del quemador y todo cuanto no permita la correcta identificación del quemador y dificulte los trabajos de instalación y manteni- WARNING miento. RIELLO S.p.A. 0036 I−37045 Legnago (VR) D8965 Fig. 5 2916074... -

Página 36: Placa De Caldera

Taladrar la placa de cierre de la cámara de combustión tal como se indica en ( Fig. 6). La posición de los orificios roscados puede marcarse utilizando la junta aislante que se suministra con el quemador. RL 190 325-368 M 16 Fig. 6... -

Página 37: Selección Boquillas Para 1ª Y 2ª Llama

EN 267. Para garantizar la constan- 12 bar cia de las emisiones, se deben utilizar boquillas aconsejadas y/o 10 bar 12 bar 14 bar alternativas indicadas por Riello en las instrucciones y adverten- 5,00 19,2 21,2 23,1 251,4 cias. -

Página 38: Montaje De Las Boquillas

Instalación Montaje de las boquillas En este punto de la instalación, el quemador está todavía sepa- rado del tubo de llama; es, por tanto, posible montar la boquilla con la llave de tubo 1)(Fig. 8)(de 16 mm) después de haber reti- rado los tapones de plástico 2)(Fig. -

Página 39: Regulación Del Cabezal De Combustión

Girar el tornillo 4)(Fig. 12) hasta que coincida el número de posi- ción indicado en el gráfico (Fig. 13) con el plano anterior de la bri- da 5)(Fig. 10, pág. 12). Ejemplo: RL 190 con dos boquillas de 18 GPH y presión de 12 bar en la Fig. 12 D462 bomba. -

Página 40: Instalación Eléctrica

Los quemadores RL 190 han sido homologados para funcionar de modo intermitente. Esto significa que deben pararse “por Norma” al menos una vez cada 24 horas para permitir que la caja de control efectúe un control de su eficacia en el arranque. -

Página 41: Instalación Hidráulica

Instalación hidráulica Instalación hidráulica Alimentación de combustible Alimentación en anillo Riesgo de explosión a causa de derrame de com- La alimentación en anillo está formada por un tubo que sale del bustible en presencia de fuentes inflamables. depósito y retorna a él, con una bomba auxiliar que hace circular Precauciones: evitar golpes, roces, chispas, ca- el combustible a presión. -

Página 42: Conexiones Hidráulicas

Instalación hidráulica Conexiones hidráulicas Las bombas llevan un by-pass que comunica el retorno con la as- piración. Van instaladas en el quemador, con el by-pass cerrado por el tornillo 6)(Fig. 21, pág. 18). Así pues, es necesario conectar los dos conductos a la bomba. Si hacemos funcionar la bomba con el retorno cerrado y el tornillo del by-pass colocado, se avería inmediatamente. -

Página 43: Regulación Del Quemador

Regulación del quemador Regulación del quemador Encendido Comprobar el correcto funcionamiento de los dis- Quemador Llama positivos de regulación, mando y seguridad. 1° Apagado WARNING Situar el interruptor 1)(Fig. 18) en la posición “MARCHA”. Encendido 2° En el primer encendido, o en el momento de pasar de 1ª a 2ª lla- ma, se produce una disminución momentánea de la presión del Fig. -

Página 44: Puesta En Marcha Del Quemador

Regulación del quemador 2° 1° D3281 D3280 Apagado Amarillo Verde Rojo Para mayores informaciones, véase la pág. 22. Fig. 20 8.2.1 Puesta en marcha del quemador Fases de puesta en marcha con los tiempos progresivos en se- gundos: Se cierra el termostato TL. Después de alrededor de 3 s: ... -

Página 45: Funcionamiento A Régimen

Regulación del quemador 8.2.2 Funcionamiento a régimen 8.2.5 Controles finales Obscurecer el sensor llama y cerrar los termostatos: el Instalación con termostato TR quemador debe arrancar y luego bloquearse a unos 5 segundos aproximadamente de la abertura de la válvula de Finalizado el ciclo de puesta en marcha, el mando de la electro- 1ª... -

Página 46: Mantenimiento

Mantenimiento Mantenimiento Notas sobre la seguridad para el mantenimiento El mantenimiento periódico es fundamental para el buen funcio- namiento, la seguridad, el rendimiento y la duración del quema- Cortar la alimentación eléctrica del quemador con dor. el interruptor general de la instalación. El mismo permite reducir los consumos, las emisiones contami- DANGER nantes y mantener el producto fiable a través del tiempo. -

Página 47: Apertura Del Quemador

Mantenimiento Sensor llama (Fig. 23) Visor llama (Fig. 24) Limpiar el polvo depositado en el cristal. Para extraer el sensor Limpiar el cristal. 1), tirar hacia afuera. D709 Fig. 24 D1254 Tubos flexibles Comprobar que estén en buenas condiciones. Fig. 23 Depósito de combustible Caldera Cada 5 años, aproximadamente, aspirar el agua del fondo del... -

Página 48: Diagnóstico Del Programa De Puesta En Marcha

Mantenimiento Diagnóstico del programa de puesta en marcha Durante el programa de puesta en marcha, en la siguiente tabla se indican las explicaciones: Tabla código color Secuencias Código color Preventilación Etapa de encendido Funcionamiento con llama ok Funcionamiento con señal de llama débil Alimentación eléctrica inferior que ~ 170V Bloqueo Luz extraña... -

Página 49: Diagnóstico Software

Mantenimiento Diagnóstico software Suministra el análisis de la vida del quemador mediante una conexión óptica al PC, indicando las horas de funcionamiento, número y tipos de bloqueos, número de serie de la caja de control, etc. Para ver el diagnóstico, proceda de la siguiente manera: –... - Página 50 Mantenimiento SEÑAL ANOMALÍA CAUSA PROBABLE SOLUCIÓN 7 impulsos Desprendimiento llama 34 - Cabezal mal regulado ......Regularlos, véase pág.

-

Página 51: Esquema Cuadro Eléctrico

Electrical panel layout - Esquema cuadro eléctrico Electrical panel layout - Esquema cuadro eléctrico Index of layouts - Índice References layout - Indicación referencias RMO 88... operational layout 400V - Esquema funcional RMO 88... 400V RMO 88... operational layout 230V - Esquema funcional RMO 88... 230V RMO 88... - Página 52 Electrical panel layout - Esquema cuadro eléctrico 2916074...

- Página 53 Electrical panel layout - Esquema cuadro eléctrico 2916074...

- Página 54 Electrical panel layout - Esquema cuadro eléctrico 2916074...

- Página 55 Electrical panel layout - Esquema cuadro eléctrico 2916074...

- Página 56 Electrical panel layout - Esquema cuadro eléctrico 2916074...

- Página 57 Electrical panel layout - Esquema cuadro eléctrico Key to electrical layout Leyenda esquemas eléctricos - Control box - Caja de control - Burners components - Componentes de los quemadores - Componentes de la caldera - Boiler components - Fuse - Fusible - Thermal cut-out - Relé...

- Página 60 RIELLO S.p.A. I-37045 Legnago (VR) Tel.: +39.0442.630111 http:// www.riello.it http:// www.riello.com Subject to modifications - Sujeito a modificações...